Búsquedas frecuentes

Acceder a TKART

Acceder a TKART

Tus me gusta muestran a los demás usuarios si has apreciado el artículo.

Lee todos las contribuciones de la comunidad y contribuye con tu experiencia a enriquecer este artículo.

Acceder para continuar

Acceder para continuar

Búsquedas frecuentes

Exclusive Content

Exclusive Content

GUÍA DE COMPRA DE LLANTAS OTK KART GROUP (PER TONY KART, KOSMIC KART, LN RACING KART, EXPRIT...)

Una gama de 7 productos destinados a los karts de competición Junior/Senior (tanto Shifter como Direct-Drive), a los MINI y también al mundo Rental. Te explicamos cómo se crean las llantas de la firma italiana, qué elecciones de construcción realiza su departamento de I+D y qué modelo elegir en función de las condiciones climatológicas y el agarre que ofrezca la pista

LA EMPRESA

OTK Kart Group - con las marcas Tony Kart, Kosmic Kart, Exprit Kart, LN Racing Kart, Gillard Kart, EOS Kart, Redspeed Kart - es el fabricante líder de chasis y componentes para Racing Kart (pero también produce una línea de karts de alquiler, Viper Kart). En cuanto a la fabricación de llantas, OTK Kart Group maneja las fases de diseño y mecanizado de sus productos totalmente 'in-house'. La única parte delegada a proveedores externos es la fundición de componentes en bruto y todos los procesos de tratamiento final. Ambos procesos, no obstante, se llevan a cabo de acuerdo con las normas de diseño y los estándares de producción impuestos por el propio Grupo OTK Kart.

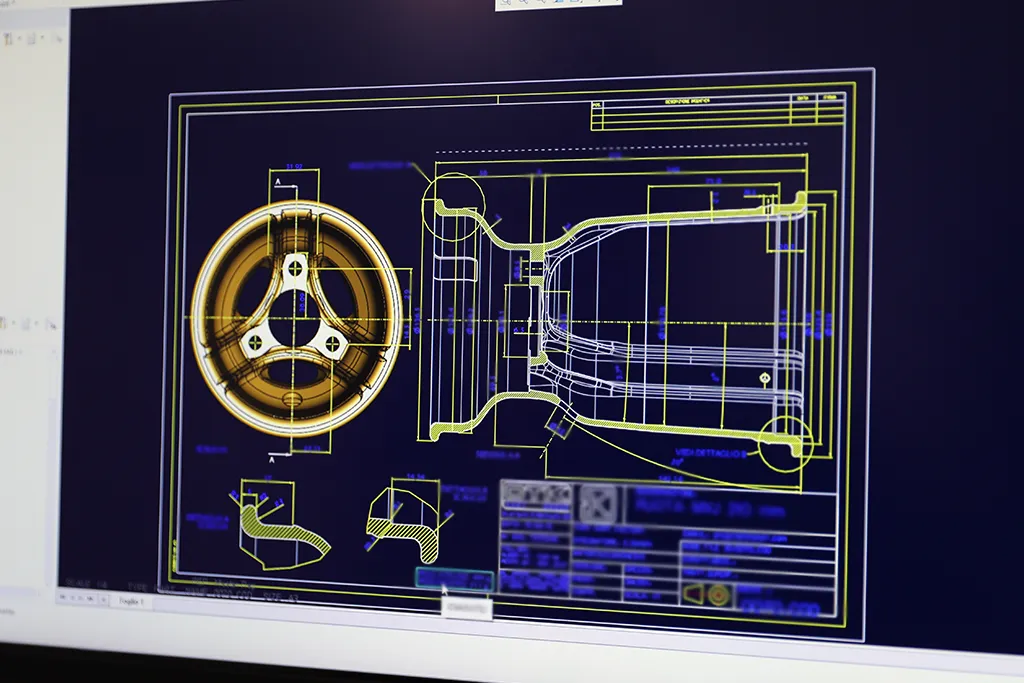

Diseño

El departamento de I+D de OTK Kart Group es el responsable del diseño de cada una de las piezas de los karts que comercializa y, por lo tanto, también de todos los modelos de llantas de las listas de sus siete marcas propias, encabezadas por Tony Kart. Comienza siempre con la finalización de varios proyectos (dibujos técnicos) realizados en CAD (Computer-Aided Design) utilizando el software 'Creo' en 2D y 3D, con el fin de evaluar diferentes opciones que cumplan con los requisitos de comportamiento de la llanta y rendimiento en pista del kart que la empresa se ha propuesto alcanzar. Una vez seleccionadas las alternativas más convincentes, se pasa a la fabricación de prototipos mediante impresoras 3D. En esta fase se realizan tanto prototipos enteros como (en lo que se refiere a los modelos de magnesio, que a diferencia de los de aluminio tienen espesores variables) secciones, con el fin de tener una visión completa de las distintas porciones de la llanta y poder valorar posibles intervenciones para mejorar los diseños originales. Una vez superada esta fase preliminar de desarrollo, pasamos al moldeado del nuevo modelo de llanta y a la producción de un pequeño lote de piezas. A esto le sigue una fase de pruebas reales en circuito, que es crucial para controlar el rendimiento de los nuevos productos y comprobar que no surgen problemas debidos al uso, que no estaban previstos en la fase de diseño. Si se obtienen resultados positivos de las pruebas en pista, se pasa a la producción en serie de los nuevos modelos de llantas, que se incluyen entonces oficialmente en el catálogo de productos de OTK Kart Parts.

Fundición

La empresa italiana, en función de las características que quiera dar a la llanta, pero independientemente del material (magnesio o aluminio), utiliza dos procesos de producción distintos:

El tipo de fundición utilizado influye directamente en el comportamiento de la llanta en la pista. De hecho, las llantas producidas por fundición a baja presión garantizan un mejor deslizamiento del kart en condiciones de pista con asfalto caliente y gran adherencia. Las producidas por fundición a presión, en cambio, son óptimas en condiciones de pista fría o cuando la pista aún no está perfectamente engomada, ya que garantizan un mejor agarre al grupo rueda. Una llanta de magnesio fabricada por fundición a baja presión: como puede verse, la cantidad de material sobrante que debe eliminarse mediante mecanizado CNC es considerable

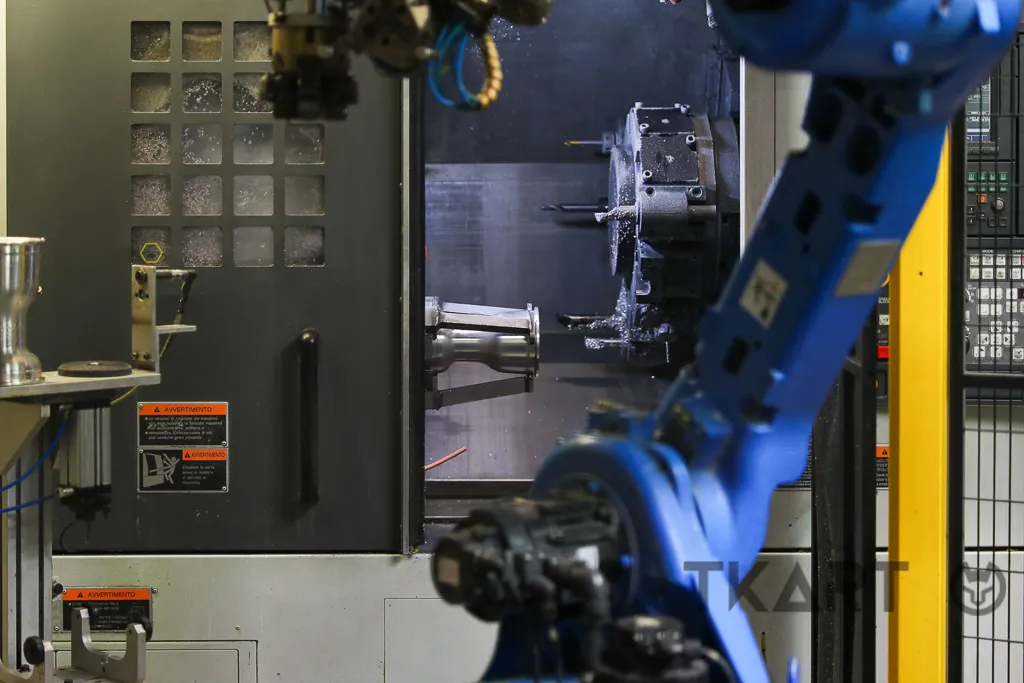

Mecanizado CNC

Para garantizar la máxima calidad de sus productos, la empresa italiana utiliza maquinaria tecnológicamente avanzada y ha automatizado la mayoría de sus procesos de producción. Las llantas producidas por fundición a baja presión requieren más mecanizado CNC, ya que tienen mucho material sobrante. Son fácilmente reconocibles porque están mecanizadas tanto internamente (es decir, en la zona que luego cubre el neumático) como externamente (es decir, la parte de la moldura, la que queda visible cuando se monta el neumático). Los modelos fabricados con el método de fundición a baja presión se pintan como último paso. De hecho, con este método de producción se obtienen productos en bruto que requieren un mayor procesamiento mediante maquinaria robotizada. Cada llanta de fundición a presión es controlada por un operario y, a continuación, se procesa externamente mediante maquinaria robotizada en el lado del talón del neumático. En lo que respecta al mecanizado, las llantas producidas por fundición a presión sólo se acaban en el talón, ya que esta técnica de producción produce un exceso mínimo de material. Al final de esta fase, la llanta se recubre de polvo y se devuelve a la máquina para realizar los mecanizados necesarios para completar el producto (por ejemplo, el centrado en el buje y la realización de los orificios para los tornillos antipatinaje).

Tratamientos finales

La última etapa de producción a la que se someten las llantas OTK Kart Group se refiere a los tratamientos, que difieren según el método de fundición utilizado y el material del modelo.

Control de calidad

El control de calidad, dentro del ciclo de producción de OTK Kart Group, no representa una fase propiamente dicha que deba insertarse antes o después de una determinada operación de mecanizado. Podemos decir que esta actividad acompaña todas las distintas etapas de la construcción de una llanta, empezando por la fase "cero", es decir, el estricto control y las pruebas de calidad correspondientes que se realizan sobre las materias primas (aluminio y magnesio) adquiridas. Incluso una vez que una llanta ha completado todos los pasos de su proceso de producción, pasa por el departamento de control de calidad de OTK Kart Group. Aquí, los técnicos comprueban que cada modelo cumple determinadas normas de seguridad y estructurales. El primer paso, al que se someten todos los productos, es la prueba de estanqueidad: sumergiendo la llanta en agua, "sometiéndola a presión", se comprueba que no escapan burbujas de su estructura. La aparición de burbujas de aire, de hecho, indica que hay grietas o partes dañadas. El segundo paso se refiere al análisis de las corrientes parásitas. Este paso se realiza por muestreo y es una prueba más profunda para averiguar si la llanta presenta micro fracturas o imperfecciones estructurales.

MEDIDAS A TENER EN CUENTA

La estructura de la llanta desempeña un papel muy importante en el rendimiento de la pista, por lo que es importante prestar atención a estas mediciones.

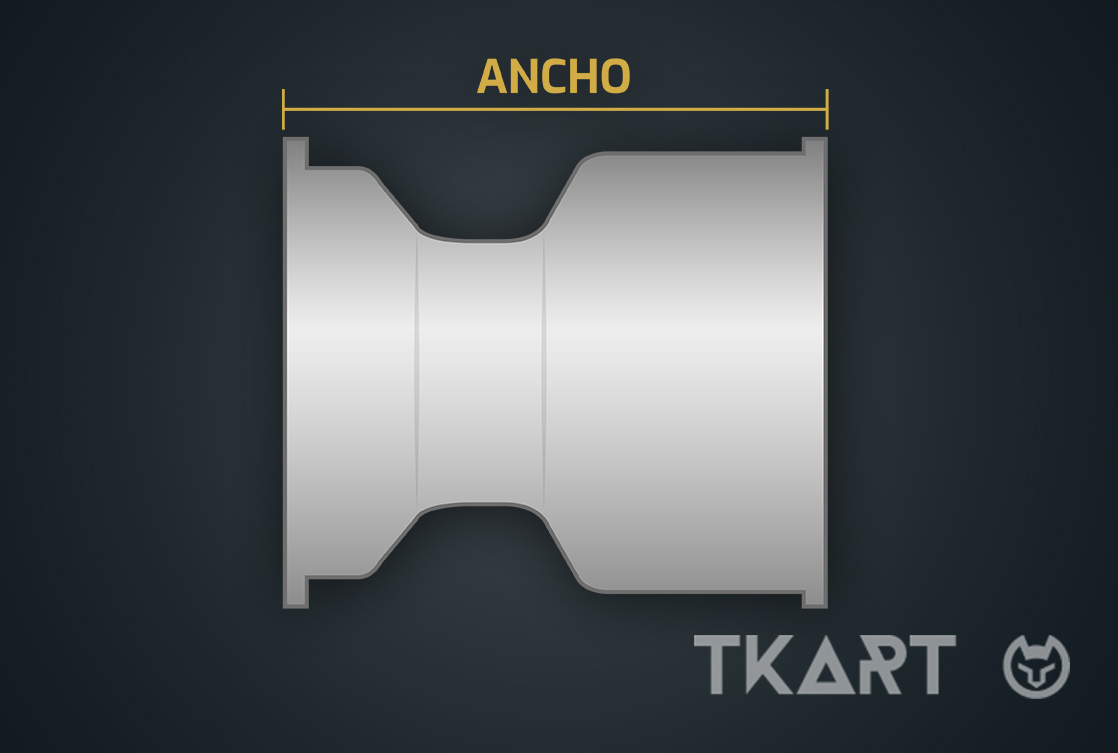

Anchura

Por anchura se entiende la distancia entre los dos perfiles, el interior y el exterior, de la llanta. Se trata de una medida que tiene límites máximos en el reglamento CIK-FIA: 135 mm para las llantas delanteras de seco y 215 mm para las traseras. En cuanto a las llantas para lluvia, en cambio, las medidas máximas son 130 mm y 180 mm respectivamente (diseñadas más estrechas, ya que un neumático más estrecho 'corta' mejor el agua en la pista). Estos valores son los mismos para todos los chasis Junior y Senior, correspondientes a las siguientes categorías de Karting de la FIA: OK, OKJ (Direct-Drive) y KZ (Shifter). En cuanto a los MINI, los límites impuestos son de 120 mm delante y 150 mm detrás, válidos tanto para seco como para mojado. OTK Kart Group, por su parte, aplica las siguientes anchuras a sus modelos:

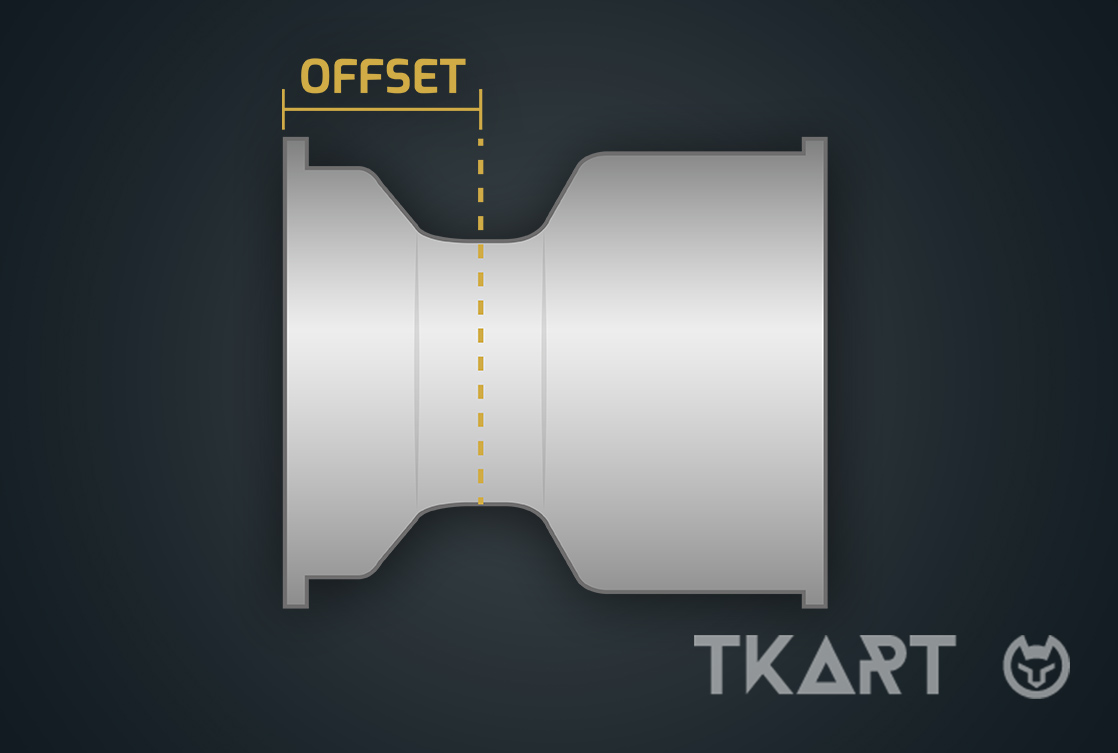

Offset

En el sector del automóvil, se entiende comúnmente por offset la distancia (medida en milímetros) entre el plano central de la llanta y el plano de su fijación al buje. Sin embargo, en el karting, el offset se define habitualmente como la distancia entre el apoyo del buje y el plano que pasa por el borde interior de la llanta. Esta medida no está sujeta a restricciones reglamentarias y se define a discreción de cada fabricante. Esta medida tiene un impacto directo en la capacidad de torsión de la llanta propia. En otras palabras, al aumentar el "offset" se incrementa la rigidez de la llanta lo que, a su vez, aumenta el nivel de agarre que el kart ofrecerá en la pista, especialmente a la salida de las curvas. Por este motivo, es habitual usar las llantas con mayor "offset" en los karts con cambio (en los que se suele preferir la búsqueda de agarre a la fuidez, al contrario que en las clases direct drive) y a situaciones de pista con niveles de aderencia o grip bastante bajos. No obstante, OTK Kart Group ha optado por estandarizar todas sus llantas (Junior/Senior, MINI y Rental) con un offset delantero de 48 mm y un offset trasero de 58 mm. Estas son las medidas que mejor se adaptan a los chasis de las marcas propiedad de la empresa italiana (Tony Kart, Kosmic Kart, LN Racing Kart, Exprit Kart, Gillard Kart, Redspeed Kart, EOS Kart). Además, la elección de estandarizar la medida del offset se basa en que la variación de este parámetro puede ser del orden de mm, una medida que no garantiza cambios relevantes en el rendimiento. En cambio, se pueden obtener resultados trabajando en muchos otros aspectos de la corrección de la flexibilidad y la geometría del chasis.

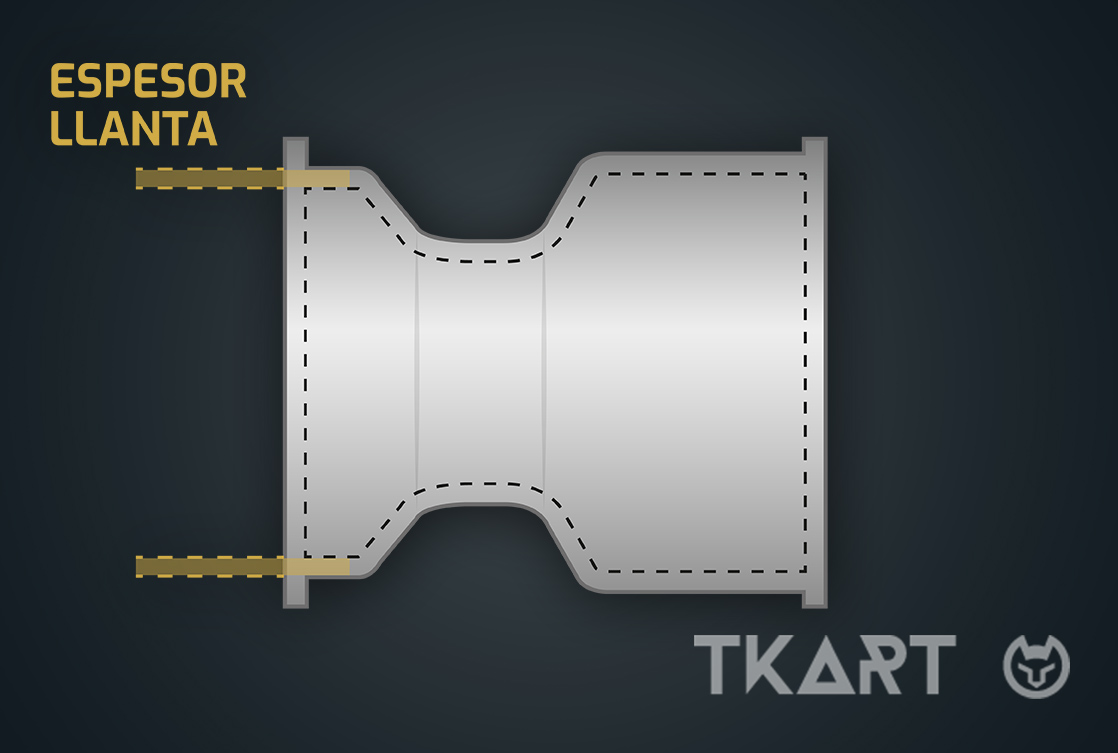

Espesor

Es la medida, en milímetros, que expresa el espesor de la estructura de la llanta. Al igual que el offset, también para este parámetro el reglamento FIA Karting no prevé imposiciones, por lo que cada fabricante puede "jugar" sobre este aspecto para dar a la llanta una estructura más o menos rígida. De hecho, las llantas OTK Kart Group tienen, en relación a la pieza considerada, valores más altos o más bajos en función de la resistencia o flexibilidad deseada. Sin embargo, la medida es siempre alrededor de 3 mm.

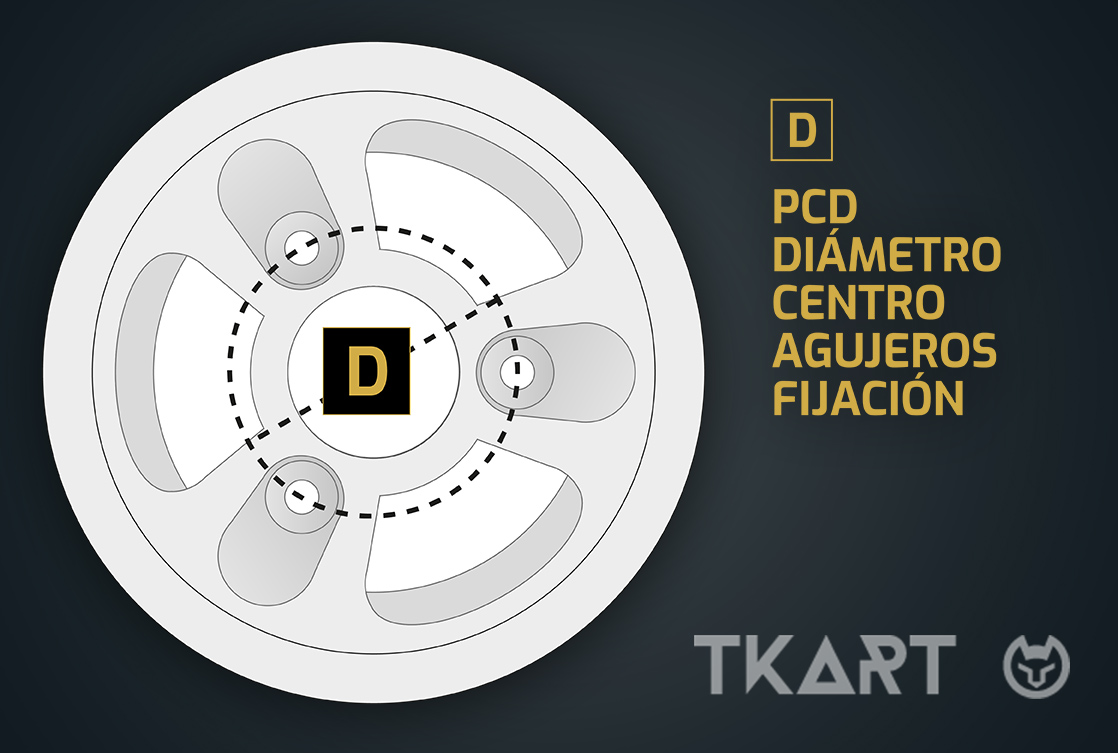

PCD

Es el diámetro, medido en milímetros, de la hipotética circunferencia creada al unir los puntos de anclaje de la llanta con el buje. Tampoco en este caso existe una limitación reglamentaria, pero OTK estandariza el valor para todos los modelos en 58 mm, la medida que siempre ha utilizado la empresa italiana para sus llantas.

Utente che approccia per la prima volta il mondo del karting. Non ha mai avuto un kart proprio oppure lo possiede da pochi mesi. Gli mancano tutte le conoscenze di base ed elementari di questo sport e necessita di informazioni che gli permettano di orientarsi. Cerca risposte a domande come: come fare la miscela? Quali strumenti mi servono per gestire il kart? Quali sono le differenze tra la pressione di gonfiaggio delle gomme di un'auto e quelle di un kart? E come trasportare il kart in pista?

Utente che pratica il karting da più tempo, gestendo personalmente il proprio mezzo. Conosce le nozioni di base di questo sport, ma desidera rimanere aggiornato sulle novità del settore e ricevere consigli per migliorare le proprie capacità di meccanico e pilota. Cerca risposte a domande del tipo: come installare sistemi di raccolta dati e leggere le informazioni base? Come gestire al meglio le pressioni delle gomme? Come affinare il rapporto del kart per migliorare le prestazioni? Il praticante potrebbe rimanere tale per tutta la vita, preferendo non affrontare questioni tecniche troppo complesse, ma continuando a migliorarsi e divertirsi nel mondo del karting.

Si tratta di un utente praticante che non si accontenta delle conoscenze base di questo sport, ma vuole approfondire fino ai massimi livelli ogni singolo aspetto legato alla guida e alla tecnica. L’approccio è pressoché professionale. La discriminante è chiara: il praticante si ferma quando le attività relative al kart diventano complesse, come il cambio di un pistone o della candela, senza però cimentarsi in operazioni più avanzate come la lappatura della canna. L’esperto, invece, non si spaventa di affrontare questioni a complessità elevata, come per esempio equilibrare autonomamente l’albero motore o regolare l’anticipo.