Ricerche frequenti

Accedi a TKART

Accedi a TKART

I tuoi like mostrano agli altri utenti se hai apprezzato l'articolo

Leggi tutti i contributi della community e aiuta con la tua esperienza ad arricchire questo articolo.

Accedi per continuare

Accedi per continuare

Ricerche frequenti

Exclusive Content

Exclusive Content

GUIDA ALL’ACQUISTO DEI CERCHI OTK KART GROUP (PER TONY KART, KOSMIC KART, LN RACING KART, EXPRIT…)

Una gamma di 7 prodotti destinati ai kart Racing Junior/Senior (sia Shifter sia Direct-Drive), ai MINI e anche al mondo Rental. Vi spieghiamo come nascono i cerchi dell’azienda italiana, quali sono le scelte costruttive operate dal suo reparto R&D e quale modello scegliere in base alle condizioni metereologiche e al grip offerto dalla pista

L’AZIENDA

OTK Kart Group - con i marchi Tony Kart, Kosmic Kart, Exprit Kart, LN Racing Kart, Gillard Kart, EOS Kart, Redspeed Kart - è il costruttore leader per quanto riguarda telai e componentistica per Racing Kart (ma produce anche una linea di Rental Kart, Viper Kart). Per quanto riguarda la realizzazione dei cerchi, OTK Kart Group gestisce totalmente “in-house” le fasi di progettazione e lavorazione dei propri prodotti. La sola parte delegata a fornitori esterni è quella relativa alla fusione dei componenti grezzi e tutto quel che concerne i processi di trattamento finale. Entrambe le lavorazioni, però, vengono effettuate secondo le regole progettuali e gli standard produttivi imposti da OTK Kart Group stessa.

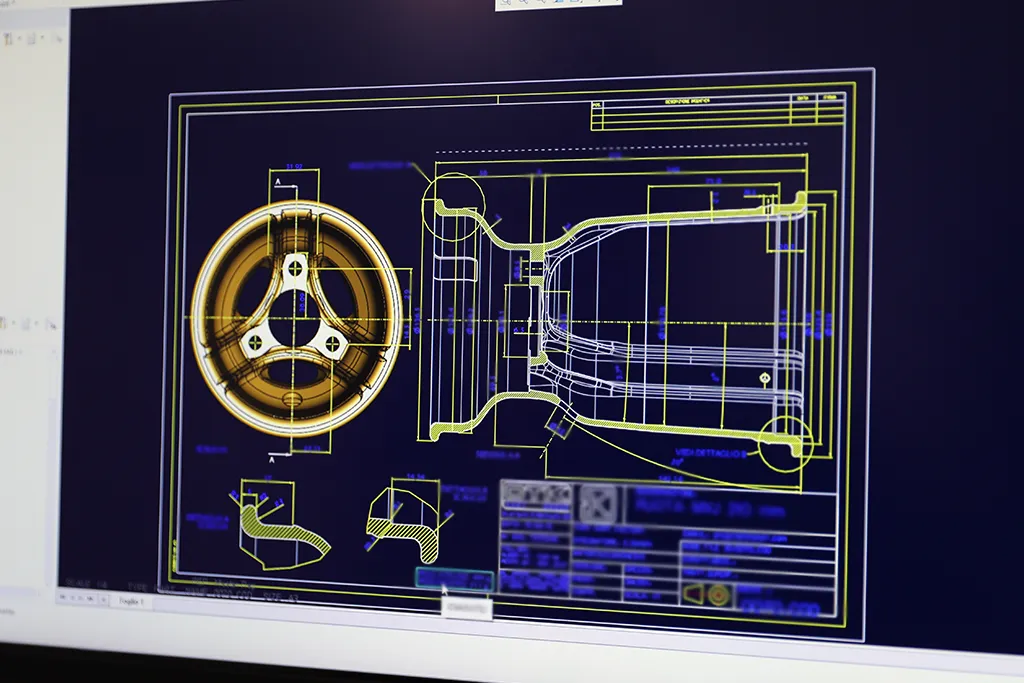

Progettazione

È il reparto R&D di OTK Kart Group a occuparsi della progettazione di ogni parte dei kart che commercia e quindi anche di tutti i modelli di cerchi presenti nei listini dei sette brand di proprietà, capitanati da Tony Kart. Si parte sempre con la finalizzazioni di diversi progetti (disegni tecnici) realizzati in CAD (Computer-Aided Design) tramite il software “Creo” in 2D e 3D, al fine di valutare diverse opzioni che rispondano alle esigenze di comportamento del cerchio e di performance in pista del kart che l’azienda si è prefissata di raggiungere. Selezionate le alternative più convincenti, si passa alla realizzazione di prototipi per mezzo di stampanti 3D. In questa fase vengono realizzati sia prototipi interi sia (per quanto riguarda i modelli in magnesio, che a differenza di quelli in alluminio, hanno spessore variabile) in sezione, in modo da avere una visione completa delle varie porzioni del cerchio e poter valutare eventuali interventi per migliorare i progetti originari. Superata questa fase di sviluppo preliminare, si passa alla realizzazione dello stampo del nuovo modello di cerchio e alla produzione di un ristretto lotto di esemplari. Segue una vera e propria fase test in pista, cruciale per monitorare le performance dei nuovi prodotti e per controllare che non emergano problematiche legate all’utilizzo, non previste in sede di progettazione. Se dai test in pista si ottengono riscontri positivi, si passa alla produzione in serie dei nuovi modelli di cerchio che vengono così ufficialmente inseriti nel catalogo prodotti della linea OTK Kart Parts.

Fusione

L’azienda italiana, in base alle caratteristiche che vuole conferire al cerchio, ma a prescindere dal materiale (magnesio o alluminio), utilizza due processi di produzione distinti:

La tipologia di fusione impiegata ha una diretta influenza sul comportamento del cerchio in pista. Infatti, i cerchi prodotti per fusione a bassa pressione, garantiscono un migliore scivolamento del kart in condizioni di pista con asfalto caldo ed elevato grip. Quelli prodotti in pressofusione, invece, risultano ottimali in condizioni di pista fredda o non ancora perfettamente gommata, in quanto garantiscono al gruppo ruota una migliore tenuta di strada.

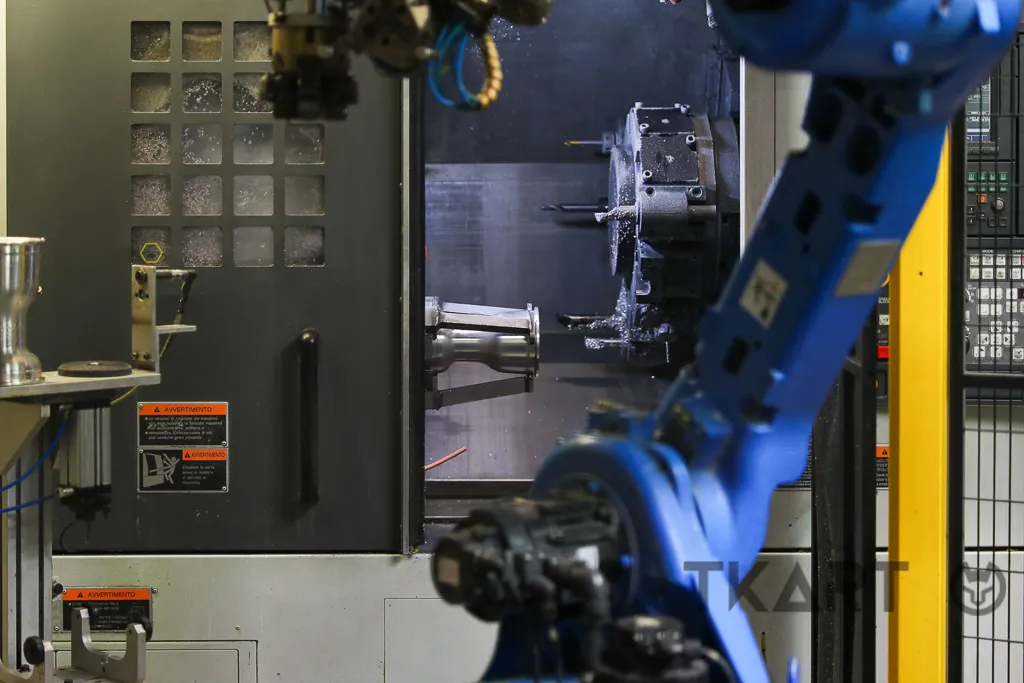

Lavorazioni CNC

Per garantire la massima qualità dei propri prodotti, l’azienda italiana si avvale dell’utilizzo di macchinari tecnologicamente avanzati e ha automatizzato gran parte dei processi produttivi. I cerchi prodotti per fusione a bassa pressione necessitano di lavorazioni CNC maggiori, in quanto presentano molto materiale in eccesso. Sono facilmente riconoscibili perché sono lavorati sia internamente (quindi nella zona che poi risulta coperta dalla gomma) sia esternamente (ovvero la parte della flangia, quindi la parte visibile quando il pneumatico è montato). I modelli realizzati con il metodo della fusione a bassa pressione vengono verniciati come ultimo passaggio. Questa metodologia produttiva, infatti, restituisce prodotti grezzi che necessitano di maggiori lavorazioni da parte dei macchinari robotizzati. Ogni singolo cerchio realizzato in pressofusione viene controllato da un operatore e in seguito lavorato esternamente, per mezzo di macchinari robotizzati, dalla parte del tallonamento della gomma. A livello di lavorazioni, i cerchi prodotti in pressofusione vengono rifiniti solo sulla battuta visto che questa tecnica produttiva produce materiale in eccesso minimo. Terminata questa fase, il cerchio viene verniciato con una verniciatura a polvere e poi ritorna in macchina per compiere le lavorazioni necessarie per il completamento del prodotto (come per esempio, il centraggio sul mozzo e la realizzazione dei fori delle viti anti-stallonamento).

Trattamenti finali

L’ultima fase produttiva cui sono sottoposti i cerchi OTK Kart Group riguarda i trattamenti, i quali differiscono in base alla metodologia di fusione utilizzata e al materiale costruttivo del modello.

Controlli qualità

Il controllo qualità, all’interno del ciclo produttivo OTK Kart Group, non rappresenta una vera e propria fase da inserire prima o dopo una determinata lavorazione. Possiamo dire che questa attività accompagni tutti i vari step della costruzione di un cerchio, a partire dalla fase “zero”, ovvero il rigido controllo e i relativi test di qualità che vengono effettuati sulle materie prime (alluminio e magnesio) acquistate. Anche una volta che un cerchio ha completato tutti i passaggi del suo processo produttivo, passa al vaglio del reparto di controllo qualità di OTK Kart Group. In questa sede i tecnici verificano che ciascun modello rispetti determinati standard in termini di sicurezza e strutturali. Il primo passaggio, a cui vengono sottoposti tutti i prodotti, è il test di tenuta: immergendo il cerchio in acqua, “mettendolo in pressione” si verifica che non fuoriescano bolle dalla sua struttura. La comparsa di bolle d’aria, infatti, indica che vi sono crepe o parti danneggiate. Il secondo step riguarda l’analisi delle correnti parassite. Questa fase viene condotta a campione e rappresenta un test più approfondito che va a riscontrare se il cerchio presenta eventuali microfratture o imperfezioni strutturali.

LE MISURE DA TENERE D'OCCHIO

La struttura del cerchio ha un ruolo molto importante nella performance in pista, per questo è importante prestare attenzione a queste misure.

Larghezza

Per larghezza si intende la distanza tra i due profili, quello interno e quello esterno, del cerchio. Si tratta di una misura che trova nel regolamento CIK-FIA dei limiti massimi: 135 mm per i cerchi d’asciutto anteriori e 215 mm per quelli posteriori. Per quanto riguarda i cerchi da bagnato, invece, le misure massime sono rispettivamente di 130 mm e 180 mm (concepiti più stretti in quanto un pneumatico più stretto “fende” meglio l’acqua in pista). Questi valori sono uguali per tutti i telai di taglia Junior e Senior, corrispondenti alle seguenti categorie FIA Karting: OK, OKJ (Direct-Drive) e KZ (Shifter). Per quanto riguarda invece i MINI, i limiti imposti sono di 120 mm all’anteriore e 150 mm al posteriore, validi sia per i modelli da asciutto sia da bagnato.

OTK Kart Group, dal canto suo, applica le seguenti larghezze i propri modelli:

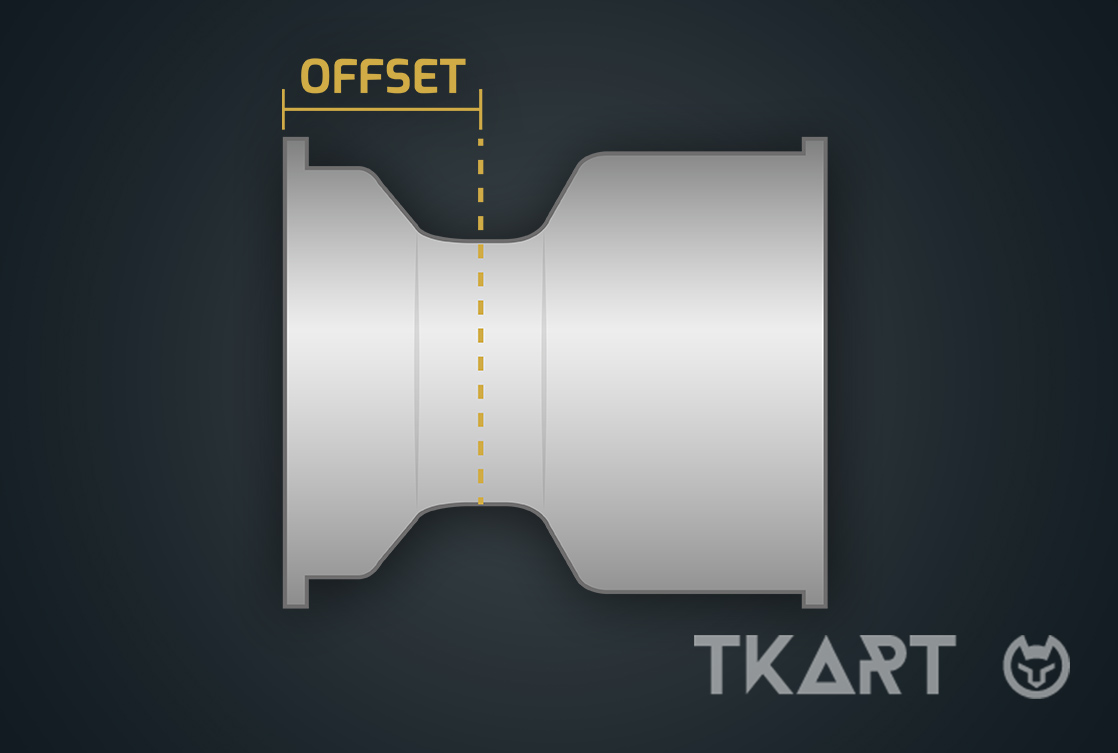

Offset

Con offset si intende comunemente - in ambito automobilistico - la distanza (misurata in millimetri) tra il piano centrale del cerchio e il piano del suo attacco al mozzo. Nel karting, però, per consuetudine si definisce offset la distanza tra la battuta del mozzo e il piano passante per il bordo interno del cerchio. Si tratta di una misura libera da vincoli regolamentari e che viene definita a discrezione di ogni singolo costruttore. Questo dato, infatti, incide in maniera diretta sulla capacità torsionale del cerchio stesso. Per intenderci, aumentare l’offset incrementa la rigidità del cerchio che, a sua volta, accresce il livello di grip che il kart offrirà in pista, soprattutto in uscita dalle curve. Per tale motivo si è soliti abbinare cerchi con offset maggiori ai kart shifter (dove generalmente si predilige la ricerca di grip alla scorrevolezza, a differenza delle classi direct drive) e alle situazioni di pista con livelli di aderenza abbastanza bassi. Nonostante questo, OTK Kart Group ha optato per uniformare tutti i propri cerchi (Junior/Senior, MINI e Rental) con un offset anteriore di 48 mm e posteriore di 58 mm. In quanto si tratta delle misure che meglio si adattano ai telai dei brand di cui l’azienda italiana è proprietaria (Tony Kart, Kosmic Kart, LN Racing Kart, Exprit Kart, Gillard Kart, Redspeed Kart, EOS Kart). Oltre a questo, la scelta di uniformare la misura dell’offset si basa sul fatto che la variazione di questo parametro può avvenire nell’ordine dei mm, misure tali da non garantire cambiamenti nelle performance rilevanti. Risultati invece ottenibili lavorando su molti altri aspetti di correzione della flessibilità e delle geometrie del telaio.

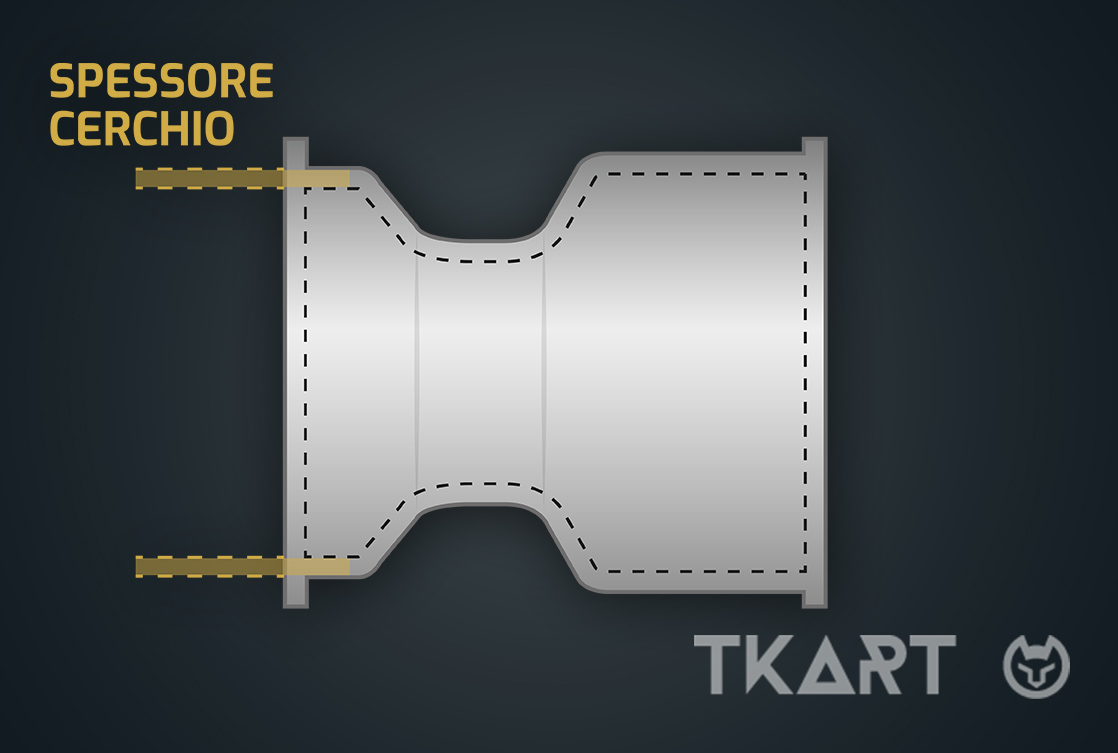

Spessore

Si tratta della misura, in millimetri, che esprime lo spessore della struttura del cerchio. Come l’offset anche per questo parametro il regolamento FIA Karting non fornisce imposizioni, per cui ogni costruttore può “giocare” su questo aspetto in modo da conferire al cerchio una struttura più o meno rigida. Infatti, i cerchi OTK Kart Group presentano in relazione alla parte considerata, valori maggiori o minori a seconda della resistenza o della flessibilità desiderata. Tuttavia la misura si aggira sempre intorno ai 3 mm.

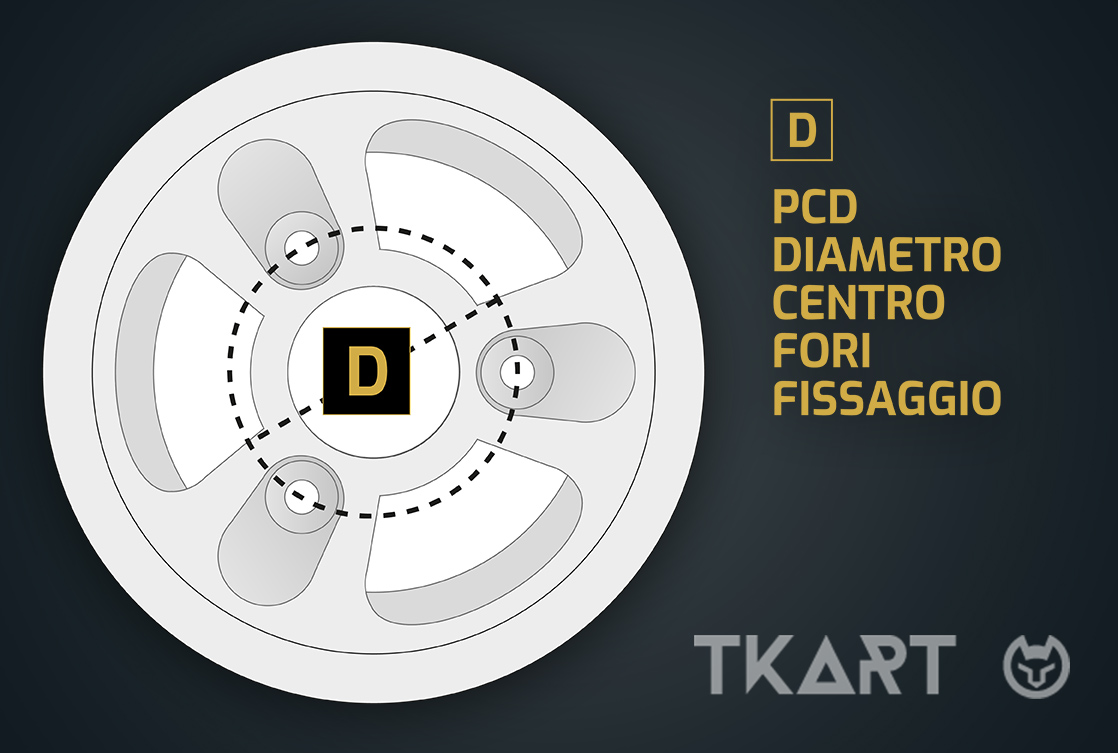

PCD

Si intende il diametro, misurato in millimetri, dell’ipotetica circonferenza che si crea unendo i punti di ancoraggio del cerchio al mozzo. Anche in questo caso non vi è nessun vincolo regolamentare, ma OTK uniforma il valore per tutti i modelli a 58 mm, misura da sempre utilizzata per i suoi cerchi dall’azienda italiana.

Utente che approccia per la prima volta il mondo del karting. Non ha mai avuto un kart proprio oppure lo possiede da pochi mesi. Gli mancano tutte le conoscenze di base ed elementari di questo sport e necessita di informazioni che gli permettano di orientarsi. Cerca risposte a domande come: come fare la miscela? Quali strumenti mi servono per gestire il kart? Quali sono le differenze tra la pressione di gonfiaggio delle gomme di un'auto e quelle di un kart? E come trasportare il kart in pista?

Utente che pratica il karting da più tempo, gestendo personalmente il proprio mezzo. Conosce le nozioni di base di questo sport, ma desidera rimanere aggiornato sulle novità del settore e ricevere consigli per migliorare le proprie capacità di meccanico e pilota. Cerca risposte a domande del tipo: come installare sistemi di raccolta dati e leggere le informazioni base? Come gestire al meglio le pressioni delle gomme? Come affinare il rapporto del kart per migliorare le prestazioni? Il praticante potrebbe rimanere tale per tutta la vita, preferendo non affrontare questioni tecniche troppo complesse, ma continuando a migliorarsi e divertirsi nel mondo del karting.

Si tratta di un utente praticante che non si accontenta delle conoscenze base di questo sport, ma vuole approfondire fino ai massimi livelli ogni singolo aspetto legato alla guida e alla tecnica. L’approccio è pressoché professionale. La discriminante è chiara: il praticante si ferma quando le attività relative al kart diventano complesse, come il cambio di un pistone o della candela, senza però cimentarsi in operazioni più avanzate come la lappatura della canna. L’esperto, invece, non si spaventa di affrontare questioni a complessità elevata, come per esempio equilibrare autonomamente l’albero motore o regolare l’anticipo.