Búsquedas frecuentes

Acceder a TKART

Acceder a TKART

Tus me gusta muestran a los demás usuarios si has apreciado el artículo.

Lee todos las contribuciones de la comunidad y contribuye con tu experiencia a enriquecer este artículo.

Acceder para continuar

Acceder para continuar

Búsquedas frecuentes

Exclusive Content

Exclusive Content

LLANTAS DE KART CRG: ANÁLISIS COMPLETO Y GUÍA DE COMPRA

Una gama de cinco productos: tres dedicadas a los chasis de competición de talla Junior/Senior (tanto para las categorías Shifter como Direct Drive) y dos para MINI. Te explicamos cómo se fabrican, cuáles son sus características de construcción (cómo influyen en el rendimiento) y cuándo utilizarlas en función del grip que ofrece la pista

LA EMPRESA

CRG es uno de los más famosos fabricantes de chasis y componentes para karts de competición (pero también produce una línea de karts para alquiler, el CRG Rental Kart). La empresa, con sede en Lonato, Italia, produce chasis que se comercializan tanto con su propia marca como con otras marcas (propias y ajenas), como Evo Kart, GP/ALU Group, Kali Kart, DR Racing Kart, Maranello Racing Kart y TGROUP. Además de chasis, CRG también se dedica a la producción de motores de 2 tiempos, comercializados bajo la marca Maxter. En cuanto a las llantas, todas las fases de producción se llevan a cabo internamente, excepto el proceso de fundición, que se subcontrata.

Diseño

El diseño de las llantas CRG se confía al departamento de investigación y desarrollo de la empresa. Este equipo, sobre la base de las aportaciones recibidas del departamento de carreras o de la dirección de la empresa, se encarga de producir diseños técnicos CAD (diseño asistido por ordenador) en 2D y 3D, utilizando el software SolidWorks. Siempre se realizan varias variantes de diseño de un mismo concepto, todas ellas con características ligeramente distintas y que pueden ofrecer -en teoría- hipotéticos comportamientos diferentes una vez producidas y utilizadas en pista. Una vez seleccionados los diseños que se presumen -en base a la experiencia previa en pista- más válidos, se pasa a la realización de prototipos, que se producen tanto en su totalidad como por secciones, mediante impresoras 3D. Se trata de un paso fundamental para obtener una visión completa de las distintas partes de la llanta, identificar -en su caso- mejoras del diseño original y evaluar el acoplamiento con los bujes. Una vez perfeccionados los diseños sobre la base de esta primera fase de producción a nivel de prototipo, se pasa a la fabricación del molde del nuevo modelo de llanta y a la producción de un pequeño lote de especímenes. También aquí se intenta variar ligeramente los modelos, sobre todo en lo que respecta al grosor de algunas zonas (como el borde de la llanta), para tener un mínimo de "juego" y ver cómo se comporta el neumático una vez montado. A continuación se realiza una fase de pruebas en pista, crucial para analizar el rendimiento real de las nuevas llantas -con el fin de confirmar las expectativas de diseño- y comprobar que no surgen problemas, no previstos en la fase de diseño, derivados de su uso. Si las pruebas dan resultados satisfactorios, se inicia la fase de producción en serie de los modelos de llanta, que se incluirán en el catálogo de CRG. Es importante subrayar que la filosofía de la empresa siempre ha sido la de fabricar pocos modelos por categoría (de hecho, hay tres para los Seniors y dos para los MINI), con el objetivo de disponer de productos "universales" para todos los tipos de neumáticos utilizados en las principales competiciones nacionales e internacionales, de modo que sea más fácil encontrar la configuración ideal.

Fundición

Para la producción de su gama de llantas, la empresa italiana ha seleccionado dos métodos de fundición distintos:

A. Fundición en coquilla: se dedica a la producción de modelos de magnesio. Se trata del proceso más rápido de los dos seleccionados por la empresa italiana, en el que el material se inyecta, empujándolo, en el molde. Si bien la fundición en coquilla garantiza mayores volúmenes de producción, también conlleva un mayor riesgo de que las llantas presenten defectos estructurales, como turbulencias y sopladuras. En este sentido, para garantizar la integridad estructural de todas sus llantas, CRG aplica estrictos controles de calidad.

B. Fundición a baja presión: se utiliza exclusivamente para modelos de aluminio. Se trata de un proceso más lento que la fundición a presión en coquilla, pero garantiza productos con mejores cualidades estructurales. De hecho, la baja presión mantenida al introducir el material en el molde favorece un mejor llenado del propio molde, evitando la creación de turbulencias o porosidades que pueden dañar la estructura del producto final.

A diferencia de otros fabricantes, la elección de optar por un método de fundición en lugar de otro no está vinculada a la influencia que el método de producción tiene en el rendimiento de la llanta en la pista (para más detalles, véase "Dossier | Llantas AMV Kart: la guía de compra definitiva" y "Dossier | OTK Kart Group (para Tony Kart, Kosmic Kart, LN Racing Kart, Exprit...)"), sino exclusivamente a la velocidad, los volúmenes y los costes de producción que las dos opciones son capaces de garantizar. Para los modelos de magnesio, más utilizados por su uso en pista seca (la condición meteorológica más habitual), es imprescindible que el volumen de producción sea mayor, por lo que se opta por la fundición a presión. Por el contrario, los de aluminio, dado su escaso uso, pueden seguir un proceso más "lento", optando así por la fundición a baja presión. En ambos casos, sin embargo, el proceso de fundición es realizado externamente por la empresa, que recurre a un subcontratista.

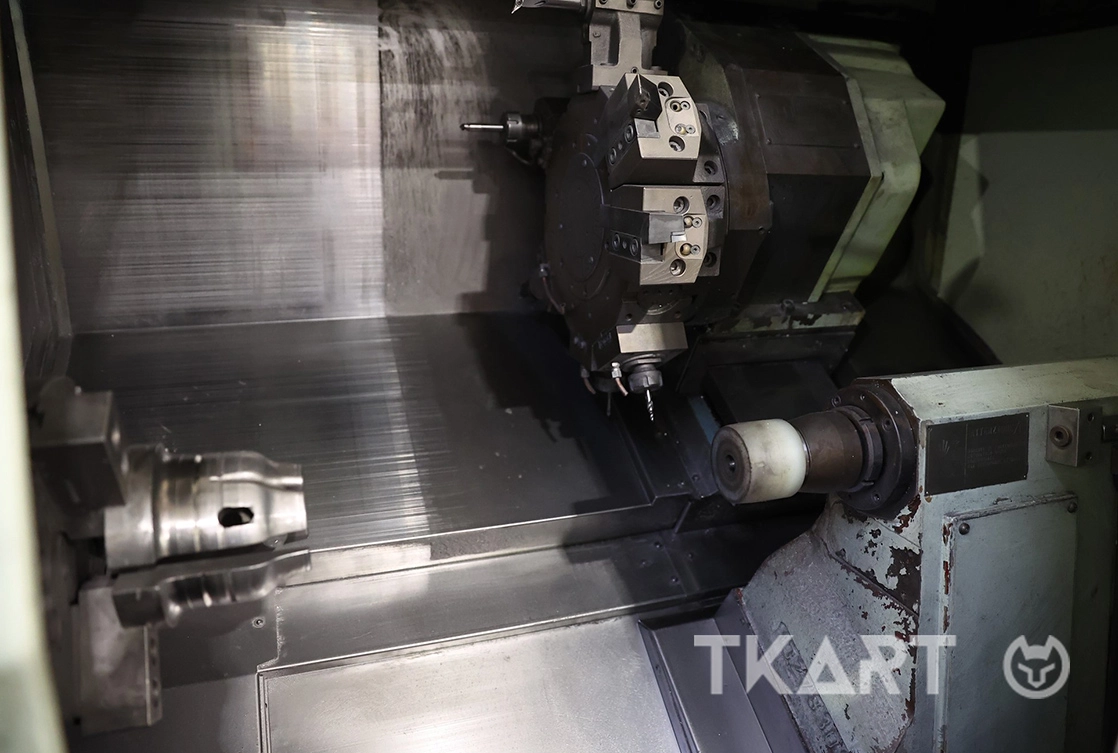

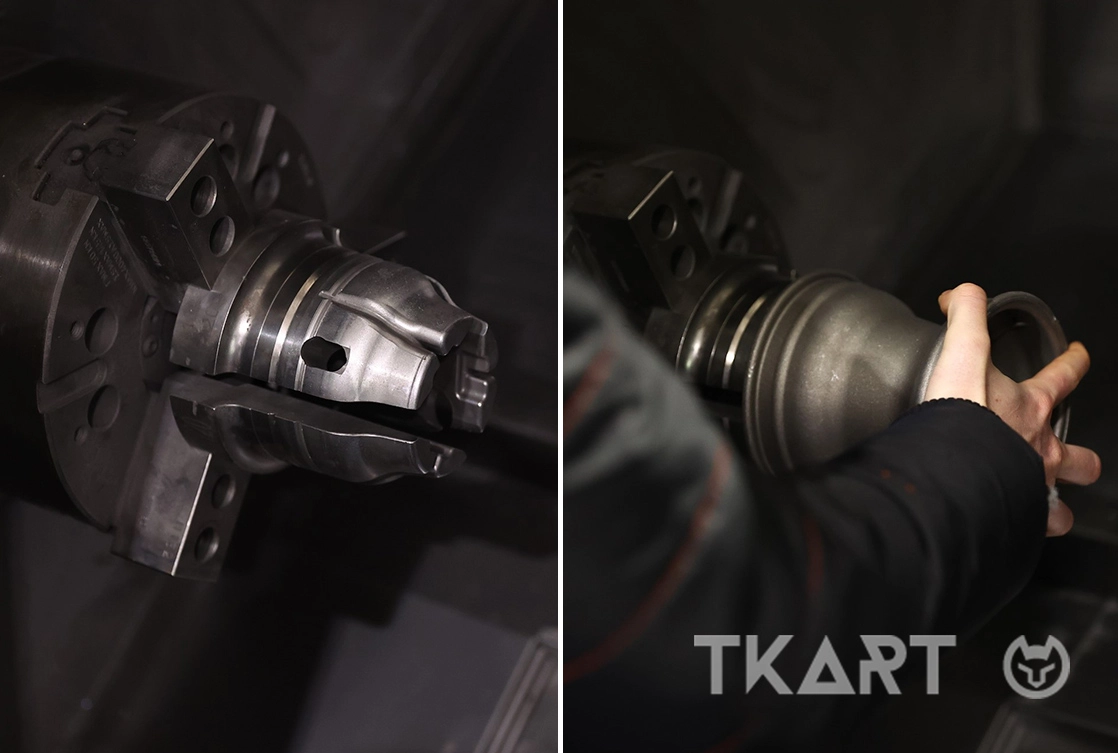

Mecanizado CNC

Tras la fundición, las piezas en bruto vuelven a las instalaciones de CRG para ser procesadas por máquinas CNC. Las operaciones sobre las piezas en bruto difieren según el tipo de fundición utilizado: las llantas producidas por fundición a baja presión requieren más tiempo en la máquina, ya que tienen mucho material sobrante. Por el contrario, las llantas resultantes de un proceso de fundición en coquilla requieren menos mecanizado, ya que esta técnica de fundición produce menos material que eliminar. En ambos casos, las principales operaciones de mecanizado se refieren a la eliminación del material sobrante, la creación de los orificios necesarios para el paso de los tornillos de seguridad y de la válvula, y otros retoques, como los realizados en el tope de la llanta para evitar que el neumático se dañe durante el talonado. A diferencia de lo que hacen algunos competidores, en CRG, una vez realizados los procesos robotizados, se llevan a cabo los tratamientos finales sin que la llanta tenga que ser "retomada" para nuevas modificaciones.

Tratamientos finales

CRG realiza tratamientos finales específicos sólo para los modelos de magnesio. En concreto, se trata de un proceso en dos etapas: la primera es la impregnación, es decir, un proceso en el que las llantas se sumergen en líquidos especiales que tienen como objetivo cerrar los poros que se hayan podido crear durante el proceso de fusión. La segunda etapa es la pintura por cataforesis, que confiere al producto una mayor resistencia, sellando aún más cualquier discontinuidad que haya quedado en la estructura, haciendo así que la superficie sea aún más homogénea. Este segundo paso es también el que da la coloración negra, típica de las llantas CRG. La decisión de llevar a cabo este tipo de tratamiento final está vinculada a factores medioambientales: el método anterior, es decir, la dicromía, se dejó de lado por considerarse perjudicial para el medio ambiente. En cambio, en los productos de aluminio no existe un verdadero tratamiento final. De hecho, una vez finalizado el proceso de producción, las llantas simplemente se limpian y se pulen.

Control de calidad

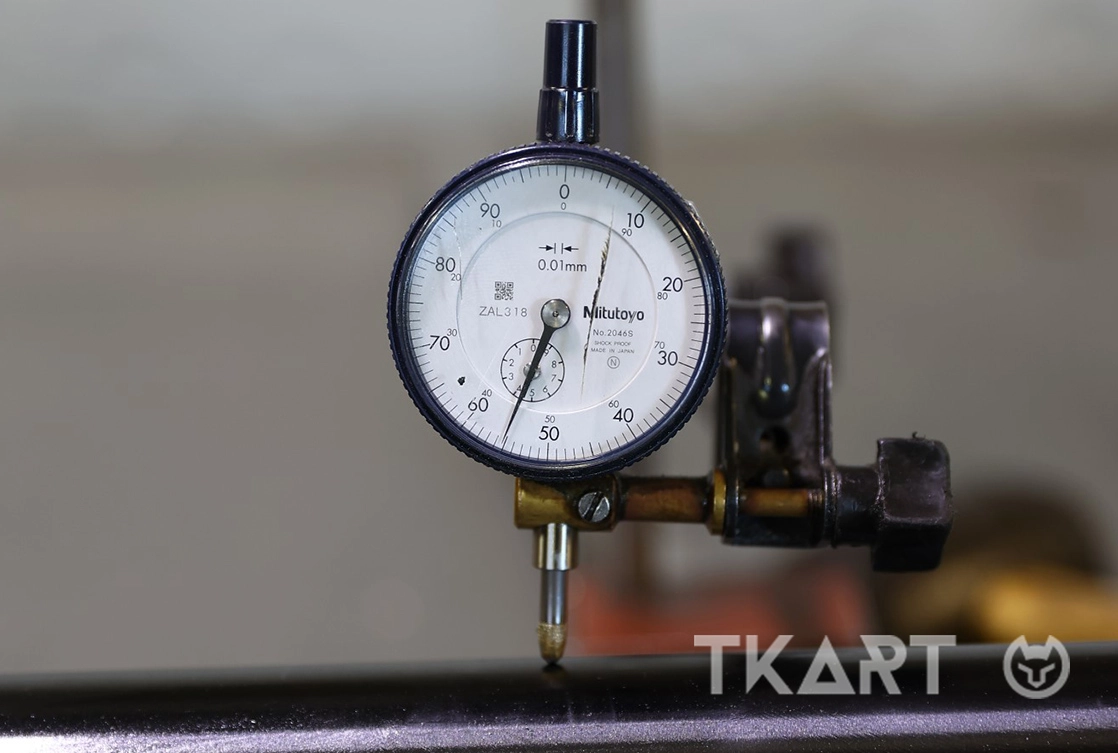

En CRG hay un control visual continuo, realizado por los operadores, de todas las llantas en las distintas fases. Una vez que el producto está acabado y listo para el tratamiento final en máquinas CNC, se realizan comprobaciones puntuales con una sonda de contacto, que permite evaluar las posibles micro irregularidades de la superficie, así como comprobar la cilindricidad, perpendicularidad y paralelismo de los planos. Esta fase se realiza sobre un número de piezas que puede variar en función del lote, cada uno de los cuales contiene aproximadamente 1.000 elementos. Si el lote en cuestión, como resultado de la inspección visual, tiene un alto porcentaje de llantas "defectuosas", el número de productos analizados será mayor que en el caso de un lote con un porcentaje menor. En general, sin embargo, se analiza 1 muestra por cada 10 piezas.

Utente che approccia per la prima volta il mondo del karting. Non ha mai avuto un kart proprio oppure lo possiede da pochi mesi. Gli mancano tutte le conoscenze di base ed elementari di questo sport e necessita di informazioni che gli permettano di orientarsi. Cerca risposte a domande come: come fare la miscela? Quali strumenti mi servono per gestire il kart? Quali sono le differenze tra la pressione di gonfiaggio delle gomme di un'auto e quelle di un kart? E come trasportare il kart in pista?

Utente che pratica il karting da più tempo, gestendo personalmente il proprio mezzo. Conosce le nozioni di base di questo sport, ma desidera rimanere aggiornato sulle novità del settore e ricevere consigli per migliorare le proprie capacità di meccanico e pilota. Cerca risposte a domande del tipo: come installare sistemi di raccolta dati e leggere le informazioni base? Come gestire al meglio le pressioni delle gomme? Come affinare il rapporto del kart per migliorare le prestazioni? Il praticante potrebbe rimanere tale per tutta la vita, preferendo non affrontare questioni tecniche troppo complesse, ma continuando a migliorarsi e divertirsi nel mondo del karting.

Si tratta di un utente praticante che non si accontenta delle conoscenze base di questo sport, ma vuole approfondire fino ai massimi livelli ogni singolo aspetto legato alla guida e alla tecnica. L’approccio è pressoché professionale. La discriminante è chiara: il praticante si ferma quando le attività relative al kart diventano complesse, come il cambio di un pistone o della candela, senza però cimentarsi in operazioni più avanzate come la lappatura della canna. L’esperto, invece, non si spaventa di affrontare questioni a complessità elevata, come per esempio equilibrare autonomamente l’albero motore o regolare l’anticipo.