Ricerche frequenti

Accedi a TKART

Accedi a TKART

I tuoi like mostrano agli altri utenti se hai apprezzato l'articolo

Leggi tutti i contributi della community e aiuta con la tua esperienza ad arricchire questo articolo.

Accedi per continuare

Accedi per continuare

Ricerche frequenti

Exclusive Content

Exclusive Content

CERCHI KART CRG: L'ANALISI COMPLETA E LA GUIDA ALL’ACQUISTO

Una gamma di cinque prodotti: tre dedicati ai telai Racing taglia Junior/Senior (sia per categorie Shifter sia per quelle Direct Drive) e due i MINI. TI spieghiamo come vengono prodotti, quali sono sono le loro caratteristiche costruttive (come queste influenzano le performance) e quando utilizzarli in base al grip offerto dalla pista

L’AZIENDA

CRG è uno dei costruttori più famosi per quanto riguarda la produzione di telai e componentistica per Racing kart (ma produce anche una linea di kart a Noleggio, la CRG Rental Kart). L’azienda, con sede a Lonato, in Italia, si occupa della produzione di telai che sono commercializzati sia con il suo brand sia con altri marchi (di proprietà e non), come Evo Kart, GP/ALU Group, Kali Kart, DR Racing Kart, Maranello Racing Kart e TGROUP. Oltre all’ambito telaistico, CRG si occupa anche della produzione motori 2 tempi, commercializzati con il brand Maxter. Per quanto riguarda i cerchi, tutte le fasi di produzione vengono realizzate internamente all’azienda, escluso il processo di fusione che viene affidato a un terzista.

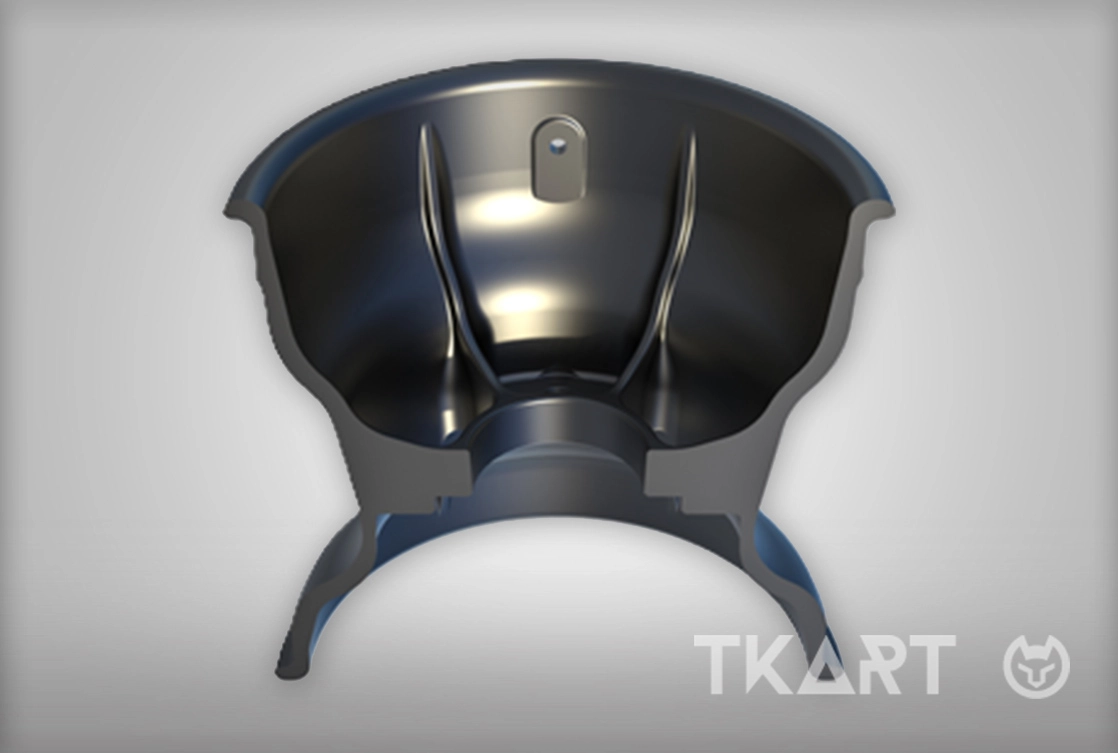

La progettazione dei cerchi CRG è affidata al reparto ricerca e sviluppo dell’azienda. Questo team, in base agli input ricevuti dal reparto corse o dai vertici aziendali, si occupa della realizzazione dei disegni tecnici CAD (Computer-Aided Design) in 2D e in 3D, utilizzando il software SolidWorks. Si realizzano sempre diverse varianti progettuali di un singolo concept, tutte con caratteristiche lievemente diverse e che possano offrire - sulla carta - ipotetici comportamenti differenti, una volta prodotti e utilizzati in pista. Selezionati i progetti che si presume essere - sulla base delle precedenti esperienze in pista - più validi, si passa alla realizzazione di prototipi, i quali vengono prodotti sia in versione integrale sia in sezione, per mezzo di stampanti 3D. Questo è un passaggio fondamentale per ottenere una panoramica completa delle varie porzioni del cerchio, per individuare - se esistono - interventi migliorativi rispetto al progetto originario e per valutare l’accoppiamento con i mozzi. Una volta che i progetti sono stati affinati anche sulla base di questa prima fase produttiva a livello prototipale, si passa alla realizzazione dello stampo del nuovo modello di cerchio e alla produzione di un ristretto lotto di esemplari. Anche in questo caso, si cerca di variare leggermente gli esemplari, soprattutto per quanto riguarda lo spessore di alcune aree (come la spalla del cerchio) per avere un minimo di “gioco” e vedere il comportamento della gomma una volta montata. Segue una fase test in pista, cruciale per analizzare le reali performance dei nuovi cerchi - così da confermare le aspettative progettuali - e per controllare che non emergano problematiche, non previste in sede di progettazione, legate all’utilizzo. Se i test restituiscono risultati soddisfacenti, viene avviata la fase di produzione in serie dei modelli di cerchio, che verranno inseriti poi nel catalogo CRG. È importante sottolineare che la filosofia dell’azienda sia sempre stata quella di realizzare pochi modelli per categoria (infatti a disposizione del pubblico ce ne sono 3 per le Senior e due per le MINI), con lo scopo di avere dei prodotti “universali” per tutte le tipologie di gomme impiegate nelle principali competizioni nazionali e internazionali, così da facilitare la ricerca del setup ideale.

Per la produzione della sua gamma di cerchi, l’azienda italiana ha selezionato due metodologie di fusione distinte:

A. Pressofusione in conchiglia: viene dedicata alla produzione dei modelli in magnesio. Si tratta del processo più rapido, tra i due selezionati dall’azienda italiana, che prevede che il materiale venga iniettato, sospinto, nello stampo. Se da un lato la pressofusione in conchiglia assicura maggiori volumi produttivi, dall’altro comporta un maggiore rischio che i cerchi possano presentare difetti strutturali, come turbolenze e soffiature. In questo senso, al fine di assicurare l'integrità strutturale di tutti i suoi cerchi, CRG opera rigidi controlli qualitativi.

B. Fusione bassa pressione: viene utilizzata esclusivamente per modelli in alluminio. Si tratta di un processo più lento rispetto alla pressofusione in conchiglia, che però assicura prodotti con migliori qualità strutturali. Infatti, la bassa pressione tenuta nella fase di immissione del materiale nello stampo, favorisce un miglior riempimento dello stampo stesso, evitando che si creino turbolenze o porosità che possono danneggiare la struttura del prodotto finale.

A differenza di altri costruttori, la scelta di optare per un metodo di fusione piuttosto che per un’altro non è legata all’influenza che la metodologia di produzione ha sulle performance del cerchio in pista (per approfondire, leggi “Dossier | Cerchi per kart AMV: la guida all’acquisto definitiva” e “Dossier | Guida all’acquisto dei cerchi OTK Kart Group (per Tony Kart, Kosmic Kart, LN Racing Kart, Exprit…)”), bensì esclusivamente alla rapidità, ai volumi e ai costi di produzione che le due opzioni sono in grado di assicurare. Per i modelli in magnesio, maggiormente utilizzati per via del loro impiego in condizioni di pista asciutta (la condizione più meteorologica più comune), è fondamentale che il volume produttivo sia maggiore e si opta quindi per la pressofusione. Al contrario, quelli in alluminio, visto lo scarso utilizzo, possono seguire un processo più “lento”, optando quindi per la fusione a bassa pressione. In entrambi i casi, tuttavia, il processo di fusione dei materiali impiegati viene svolto esternamente l’azienda, che si affida a un terzista.

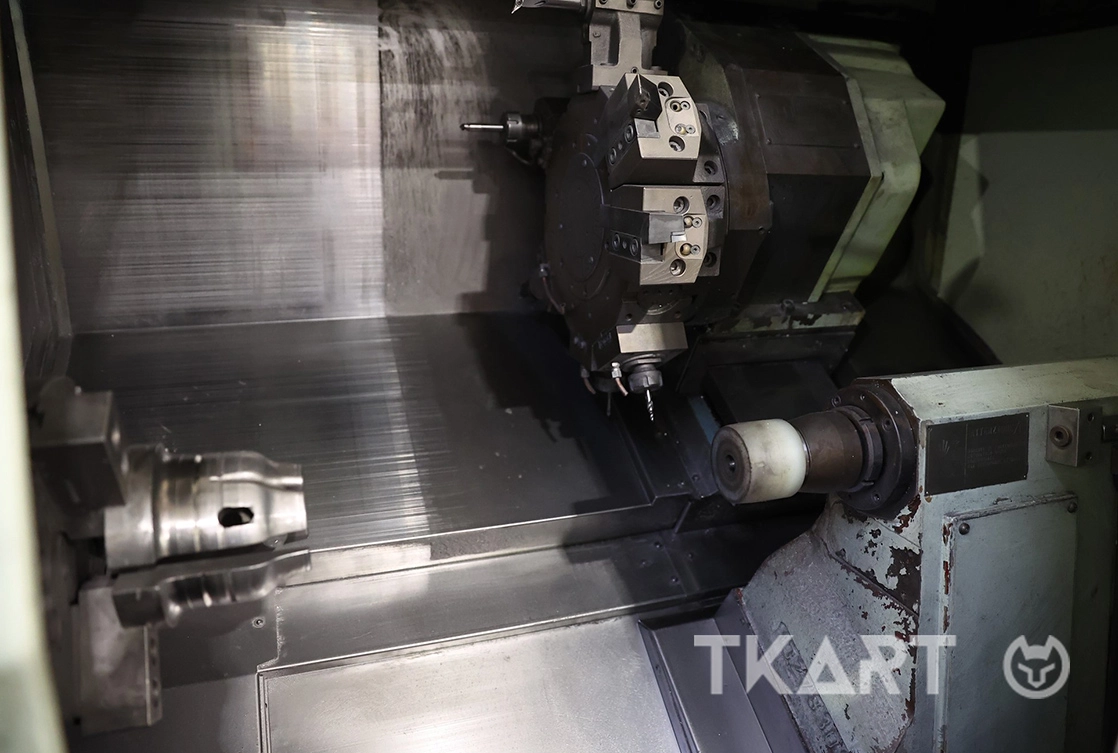

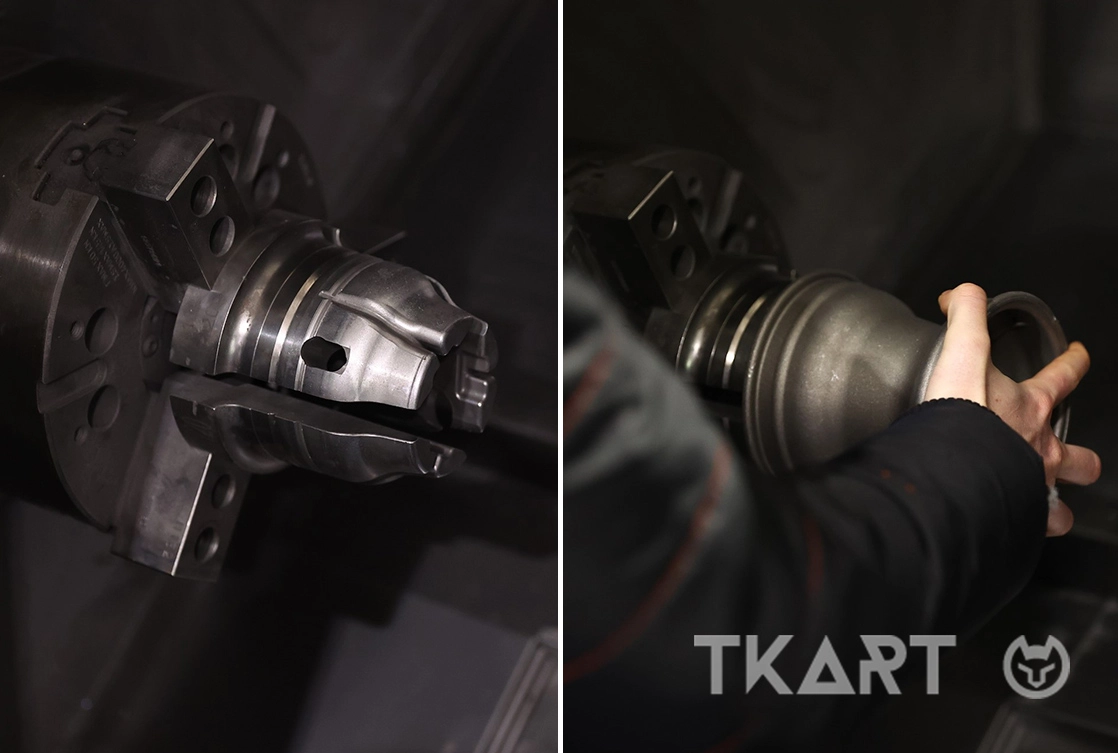

Successivamente alla fusione, i grezzi tornano presso la sede CRG per essere sottoposti alle lavorazioni tramite macchinari CNC. Le operazioni sui grezzi differiscono in base al tipo di fusione utilizzata: i cerchi prodotti tramite fusione a bassa pressione, necessitano di maggiore tempo in macchina, in quanto presentano molto materiale in eccesso. Al contrario, i cerchi che derivano da un processo di pressofusione in conchiglia, necessitano di minori lavorazioni, visto che questa tecnica di fusione produce meno materiale da rimuovere. In entrambi i casi, le lavorazioni principali riguardano l’asportazione di materiale in eccesso, la creazione dei fori necessari per il passaggio delle viti antistallonamento e della valvola e altre rifiniture di dettaglio, come quelle che si effettuano sulla battuta del cerchio per evitare che possa rovinare lo pneumatico durante il tallonamento. A differenza di quanto svolto da alcuni competitor, in CRG una volta svolte le lavorazioni robotizzate, si passa ai trattamenti finali senza che poi il cerchio venga “ripreso” per ulteriori modifiche.

CRG opera specifici trattamenti finali solamente per quanto riguarda i modelli in magnesio. Nel dettaglio, si tratta di un procedimento che avviene in due fasi: la prima è quella di impregnazione, ovvero un processo di immersione dei cerchi in appositi liquidi che hanno lo scopo di chiudere i pori che possono essersi creati durante il processo di fusione; il secondo step è quello di verniciatura in cataforesi, che conferisce al prodotto maggiore resistenza, sigillando ulteriormente le eventuali discontinuità rimaste sulla struttura, rendendo quindi la superficie anche più omogenea. Questo secondo passaggio è anche quello che conferisce la colorazione nera, tipica dei cerchi a marchio CRG. La scelta di operare questo tipo di trattamento finale è legata a fattori ambientali: la precedente metodologia, ovvero la bicromatazione, è stata accantonata perché considerata nociva per l’ambiente. Per quanto riguarda i prodotti in alluminio, invece, non è predisposto un trattamento finale vero e proprio. I cerchi, infatti, una volta terminato il processo produttivo, vengono semplicemente puliti e lucidati.

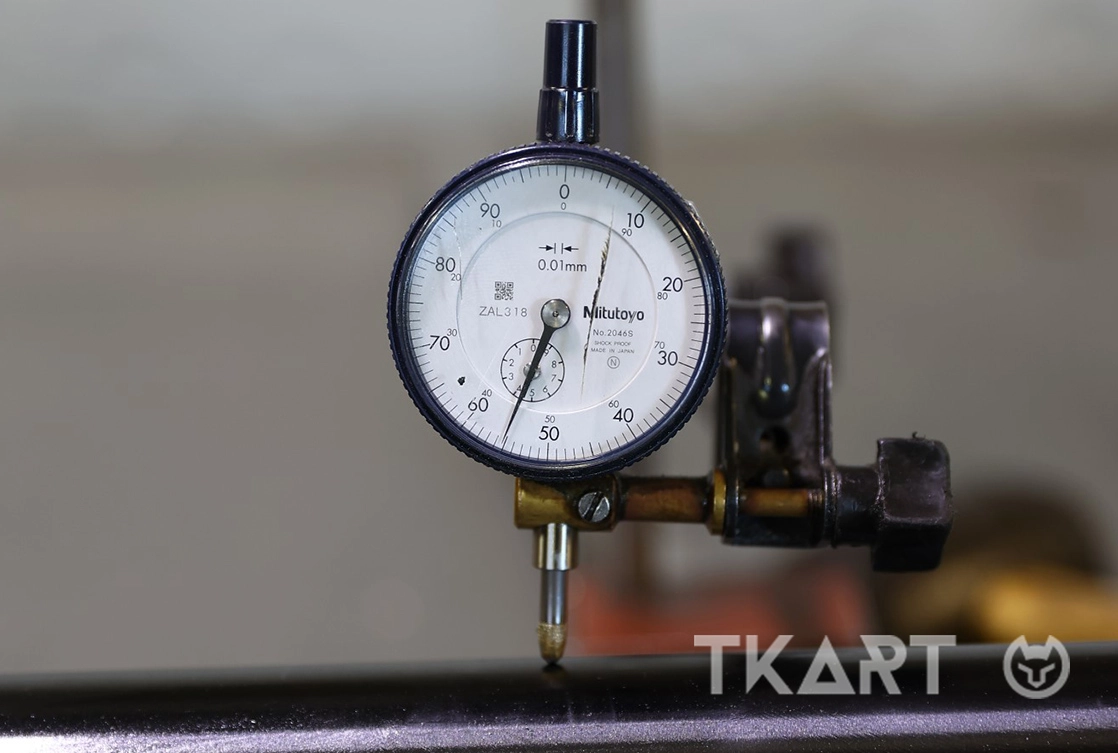

In CRG vi è un controllo visivo continuo, realizzato dagli operatori, su tutti i cerchi nei vari step. Una volta terminata la lavorazione mediante macchine CNC, quando il prodotto è finito e pronto per i trattamenti finali, vengono svolti dei controlli a campione con un tastatore, che permette di valutare eventuali micro irregolarità sulla superficie oltre a verificare la cilindricità, la perpendicolarità e il parallelismo dei piani. Questa fase viene svolta su un numero di pezzi che può variare a seconda del lotto, ognuno dei quali contiene circa 1.000 elementi. Se il lotto considerato, a seguito del controllo visivo, presenta un’elevata percentuale di cerchi “difettosi” il numero di prodotti analizzati sarà maggiore rispetto a un lotto con una percentuale minore. In generale, comunque, vengono presi in analisi 1 campione ogni 10 pezzi.